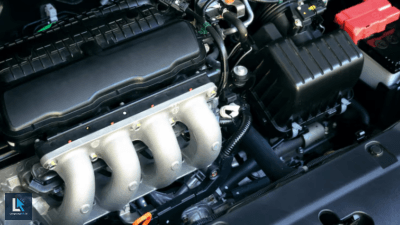

LangsungKlik.id – Bayangkan tenaga mesin ratusan kuda yang harus disalurkan melalui sebatang logam seukuran lengan Anda menuju roda. Jika batang logam tersebut memiliki cacat mikro sedikit saja, patahan fatal pasti akan terjadi saat Anda memacu kendaraan di jalan raya. Rahasia kekuatan komponen penggerak (powertrain) ini terletak pada perpaduan cerdas antara dua metode pemesinan dasar.

Banyak orang mengira membuat as roda atau gearbox cukup dengan satu jenis mesin saja. Padahal, durabilitas tinggi hanya bisa dicapai dengan mengawinkan teknik bubut dan milling secara presisi.

Mengapa Satu Metode Saja Tidak Cukup?

Mesin bubut sangat ahli membuat benda bulat sempurna, tetapi tidak bisa membuat sudut atau lubang samping yang presisi. Sebaliknya, mesin milling sangat jago membuat bentuk rumit, tetapi lambat jika disuruh membuat silinder yang halus. Komponen modern membutuhkan kedua fitur ini dalam satu kesatuan yang utuh dan kuat.

Jika kita memaksakan satu mesin untuk melakukan semua tugas, hasilnya pasti tidak maksimal. Struktur logam bisa mengalami stres berlebih yang memicu keretakan dini saat dipakai.

Sinergi Bubut dan Milling untuk Kekuatan Maksimal

Proses Bubut untuk Simetri Putar

Proses bubut bertugas membentuk poros utama dengan tingkat kesimetrisan tinggi terhadap titik pusat. Kesimetrisan ini mencegah getaran liar saat komponen berputar kencang di dalam mesin. Layanan crankshaft services sangat bergantung pada tahap ini untuk menjaga keseimbangan mesin agar tidak berisik.

Proses Milling untuk Fitur Pengunci

Setelah poros jadi, giliran milling bekerja memahat gigi atau alur pasak (keyway) pada batang tersebut. Alur ini berfungsi sebagai pengunci agar tenaga mesin bisa tersalur ke roda tanpa selip. Pengerjaan yang presisi di sini mencegah keausan dini pada sambungan antar logam yang sering terjadi pada industri transportasi.

Tahapan Produksi As Roda (Axle Shaft)

Membuat as roda yang tangguh membutuhkan urutan kerja yang disiplin agar struktur logam tidak rusak akibat panas pemotongan. Berikut adalah langkah-langkah sistematis yang biasa kami terapkan:

- Pembubutan Kasar: Membuang kulit luar material mentah untuk membentuk diameter dasar poros.

- Proses Milling: Memotong alur spline (igi suri) di ujung poros untuk sambungan ke gardan.

- Perlakuan Panas: Mengeraskan permukaan logam agar tahan terhadap gesekan ekstrem.

- Finishing: Menghaluskan permukaan akhir hingga mencapai toleransi mikron.

Keuntungan Bagi Performa Kendaraan

Menggabungkan kedua teknik ini, terutama dengan mesin CNC multitasking, memberikan keuntungan besar bagi pemilik kendaraan. Anda mendapatkan komponen yang jauh lebih superior dibandingkan metode konvensional yang dikerjakan terpisah.

Berikut adalah manfaat langsung dari kombinasi teknik ini:

- Minim Kesalahan: Benda kerja tidak perlu dipindah-pindah antar mesin, menjaga akurasi titik tengah.

- Kekuatan Struktur: Transisi antara bentuk bulat dan datar lebih halus sehingga mengurangi titik stres (stress riser).

- Efisiensi Waktu: Proses produksi menjadi lebih cepat karena dikerjakan dalam satu aliran kerja.

Kesimpulan

Komponen powertrain adalah tulang punggung kendaraan yang tidak boleh dikompromikan kualitasnya demi harga murah. Menggabungkan teknik bubut dan milling adalah cara terbaik memastikan mobil Anda melaju aman dan kencang. Jangan biarkan bengkel sembarangan menangani nyawa mesin Anda dengan metode yang asal-asalan.

Apakah Anda yakin komponen penggerak di mobil Anda saat ini sudah dibuat dengan standar presisi yang benar?

Di Merdeka Precision, kami memiliki fasilitas lengkap untuk menangani kerumitan desain komponen powertrain Anda. Kami memadukan teknologi canggih dan keahlian tim untuk memberikan solusiBengkel Bubut terbaik Tangerang yang terdepan. Hubungi kami sekarang untuk mendiskusikan kebutuhan manufaktur komponen Anda. (*adv)